4G/5G 物联网:风电塔筒智能监测的 “神经通道”

风电作为清洁能源的核心组成部分,其装机容量持续攀升。风电塔筒作为风机的 “骨架”,承载着叶片、机舱等关键部件的重量,其结构稳定性直接关系到风机的安全运行与寿命。然而,风电塔筒多分布在偏远山区、沿海滩涂、高原荒漠等复杂环境中,高湿、高盐、强振动、电磁干扰等因素持续侵蚀塔筒结构,传统人工巡检不仅成本高、效率低,更难以实现实时预警。

FIFISIM物联 深耕 4G/5G 物联网技术在工业场景的落地应用,以 “工业网关 + 物联网卡” 为核心的通信方案,为风电塔筒智能监测系统搭建了稳定、高效的 “神经通道”,实现端侧监测数据与后台运维平台的无缝衔接。基于对风电场景的深度理解,该方案通过 4G 技术的广覆盖、高可靠特性满足绝大多数风场的监测需求,5G 则作为补充,在特定高带宽、低时延场景中发挥优势,最终实现 “场景适配” 与 “落地实用” 的核心价值。

一、风电塔筒监测的核心痛点与物联网技术的适配逻辑

风电塔筒的监测需求聚焦于 “结构安全” 与 “运维效率” 两大核心,而传统监测模式的瓶颈恰恰限制了这两大目标的实现:

1. 环境复杂导致的数据采集与传输难题陆上风电场多位于山区、戈壁,近海风电场则面临高盐雾、强腐蚀环境,线缆铺设不仅成本高昂(动辄数公里布线),更易因振动、腐蚀出现断裂,导致数据传输中断。人工巡检需克服地形、天气障碍,单次巡检周期长达数天,难以捕捉塔筒实时状态(如瞬时振动峰值、突发形变)。

2. 数据实时性不足制约预警响应效率塔筒结构故障(如螺栓松动、混凝土裂缝扩展)具有突发性与累积性,若数据传输延迟超过 10 分钟,可能错过最佳干预时机。传统无线传输方式(如 WiFi、LoRa)受限于覆盖范围(仅数百米)与抗干扰能力,在风场集群化布局(单场数十台风机,间距数公里)中难以规模化应用。

3. 多维度数据融合需求与传输稳定性的矛盾塔筒监测涉及振动(加速度传感器)、应变(光纤传感器)、环境(温湿度、盐雾浓度)、图像(高清摄像头)等多类数据,数据类型从 KB 级的传感器报文到 GB 级的视频流不等,传统传输方案难以兼顾 “小数据高频传输” 与 “大数据稳定传输” 的双重需求。

针对上述痛点,FIFISIM 4G/5G 物联网方案的适配逻辑清晰可见:

以 4G 技术的广域覆盖(山区、沿海信号穿透性强)解决偏远风场联网难题;

以工业网关的边缘计算能力实现数据本地预处理(过滤冗余信息、压缩视频流),降低传输压力;

以物联网卡的工业级稳定性(抗振动、耐高低温)适配恶劣环境;

以 5G 的大带宽(eMBB)与低时延(URLLC)特性,补充满足高清视频巡检、实时控制等特殊需求。

二、FIFISIM物联 4G/5G 物联网风电塔筒监测解决方案:从端到云的场景化设计

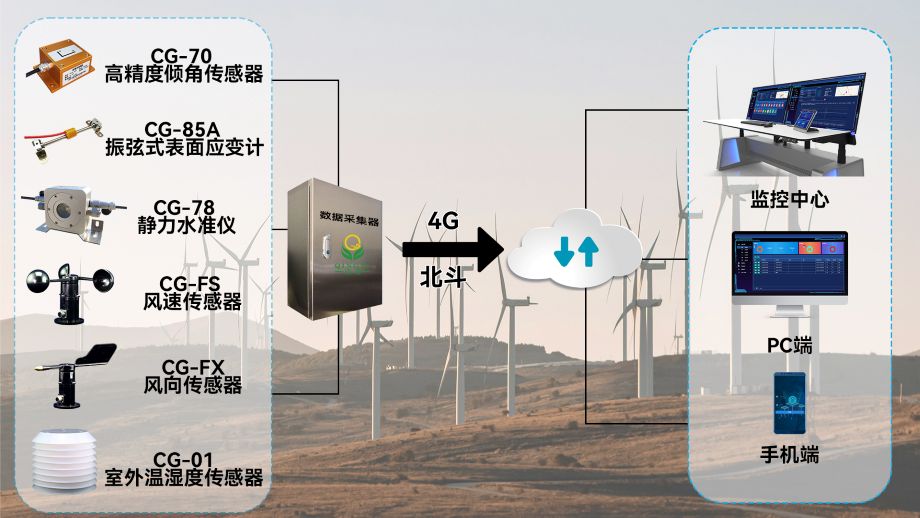

FIFISIM 解决方案以 “工业网关 + 物联网卡” 为核心传输层,向上对接风电场后台监控运维平台,向下连接各类监测传感器,形成 “端侧采集 - 边缘处理 - 无线传输 - 云端分析” 的闭环架构。方案设计始终围绕 “场景适配” 与 “落地实用”,拒绝技术堆砌,聚焦解决实际问题。

(1)传输层核心能力:适配风电场景的四大特性

1. 4G 广域覆盖,突破地理限制针对风场 “分散化、偏远化” 特点,FIFISIM 采用工业级 4G 物联网卡,依托运营商全国覆盖的 4G 基站,实现单张物联网卡即可支持半径 5 公里内的塔筒监测设备联网。即使在信号薄弱的山区,通过网关内置的信号增强模块(无需额外硬件部署),可将信号强度提升 30% 以上,确保数据传输成功率稳定在 99.9% 以上。

2. 抗恶劣环境设计,保障长期运行工业网关采用 IP65 防护等级外壳,可在 - 40℃~70℃温度范围、95% 湿度环境下稳定工作,完全适配沿海高盐雾、高原强紫外线场景;物联网卡采用工业级封装,抗振动性能达 10G 加速度(符合 IEC 60068-2-6 标准),避免因风机运行振动导致的卡体接触不良。

3. 灵活数据调度,平衡效率与成本基于对塔筒监测数据的分析,方案实现 “按需传输”:

振动、应变等关键数据(10KB / 次)采用高频传输(1 次 / 秒),确保实时性;

温湿度、盐雾等环境数据(5KB / 次)采用低频传输(1 次 / 10 分钟),降低流量消耗;

高清视频数据(1080P/30fps)通过网关边缘压缩(压缩比 10:1),仅在检测到异常时(如裂缝扩展)触发传输,避免带宽浪费。

4. 多层次安全机制,守护工业数据传输层采用 “端到端加密”:传感器数据经网关 AES-256 加密后,通过物联网卡接入专用 APN(虚拟专用网络),直连风场后台平台,避免公网传输的安全风险;同时支持设备身份双向认证(网关与平台互相校验),防止非法设备接入或数据篡改。

(2)与监测系统的无缝集成:无需改造,快速落地

FIFISIM 方案的核心优势在于 “兼容性”—— 工业网关支持 Modbus、OPC UA、MQTT 等主流工业协议,可直接对接市场上 90% 以上的塔筒监测传感器(如振动传感器、光纤应变仪、红外热像仪),无需对现有监测设备进行硬件改造。

对于新建风场,方案可与塔筒建设同步部署:网关安装于塔筒底部检修舱(距地面 3-5 米,便于维护),物联网卡内置卡槽设计避免外接天线受腐蚀;对于存量风场改造,仅需 2 小时即可完成单台塔筒的网关安装与协议适配,不影响风机正常运行。

(3)5G 的补充价值:聚焦高需求场景

在部分对实时性、带宽要求极高的场景(如塔筒内部机器人巡检、叶片与塔筒连接部位高清视频监控),FIFISIM 5G 物联网方案可作为 4G 的补充:

5G 的 100Mbps 峰值带宽支持 4K 高清视频实时回传,运维人员可远程观察塔筒内壁腐蚀情况;

10ms 级时延确保机器人巡检指令的即时响应,避免因延迟导致的碰撞风险。但需注意,5G 目前更适合于集群化、规模化的近海风场(基站易部署),在偏远陆上风场,4G 仍是性价比更高的选择。

三、落地案例:从陆到海,验证 4G 物联网的实用价值

FIFISIM 4G 物联网方案已在国内多个风电场落地应用,覆盖陆上风电场、近海风电场等不同场景,其场景适配性与实用价值得到充分验证。

案例 1:西北某山地风电场塔筒振动监测

该风场位于黄土高原,100 台风机分布在海拔 1500-2000 米的山坡上,传统巡检需翻越沟壑,单次巡检耗时 3 天,且难以捕捉风机运行时的高频振动数据(10Hz 以上)。

应用方案:每台塔筒部署 3 个振动传感器(顶部、中部、底部),通过 FIFISIM 工业网关(支持 4G Cat.4)实现数据传输,后台平台基于振动频谱分析判断塔筒结构健康度。

落地效果:

数据传输成功率 99.95%,即使在暴雨、沙尘暴天气也未出现中断;

振动数据实时性提升至 1 秒级,成功捕捉 3 次因螺栓松动导致的异常振动(频率 25Hz),提前 72 小时发出预警;

人工巡检周期从 3 天延长至 1 个月,运维成本降低 60%。

案例 2:华东某近海风电场塔筒腐蚀监测

该风场距海岸线 10 公里,塔筒长期受高盐雾(盐雾浓度>0.05mg/m³)、强紫外线影响,混凝土表面腐蚀速率较快,传统人工巡检需乘船登塔,受天气影响大(年有效巡检天数不足 200 天)。

应用方案:塔筒外壁部署 8 个腐蚀传感器(监测氯离子渗透量)、4 个高清摄像头,通过 FIFISIM 工业网关(IP67 防护)与物联网卡(耐盐雾封装)传输数据,网关内置边缘算法,仅在腐蚀速率超过阈值(0.1mm / 年)时触发视频传输。

落地效果:

设备连续运行 18 个月无故障,物联网卡信号稳定(基站距离 5 公里);

腐蚀数据每月生成趋势报告,提前发现 2 台塔筒的局部腐蚀加剧,指导针对性防腐处理;

视频数据按需传输,每月流量消耗控制在合理范围,避免资源浪费。

案例 3:5G 在集群风场的补充应用

华北某大型风电场(200 台风机)采用 “4G+5G” 混合组网:大部分塔筒通过 4G 传输常规数据,中心区域 20 台塔筒(含集控中心附近)部署 5G 网关,支持巡检机器人高清视频回传与远程控制。

落地效果:5G 区域的视频传输时延控制在 8ms,运维人员可通过后台远程操控机器人进入塔筒内部(直径 3-5 米),检查焊缝质量,单次远程巡检耗时从 2 小时缩短至 30 分钟。

四、总结:物联网技术让风电塔筒监测 “更简单、更可靠”

风电塔筒智能监测的核心目标,是通过技术手段降低运维难度、提升安全系数。FIFISIM 4G/5G 物联网方案以 “工业网关 + 物联网卡” 为通道,既不追求 “高大上” 的技术堆砌,也不局限于单一功能的实现,而是从风电场景的实际需求出发:

用 4G 的广覆盖与高可靠,解决偏远风场 “联不上、传不稳” 的问题;

用边缘计算与灵活调度,平衡数据实时性与传输成本;

用工业级设计,确保设备在恶劣环境中 “长期跑、少故障”;

用 5G 作为补充,满足特殊场景的高带宽、低时延需求。

未来,随着风电行业向 “智能化、集群化” 发展,FIFISIM物联 将持续深化 4G/5G 物联网技术与风电场景的融合,通过更精准的传输优化、更灵活的组网方案,让每一座风电塔筒都拥有 “看得见、摸得着” 的智能监测能力,为清洁能源的稳定输出保驾护航。